Díky stále lepší materiálové kvalitě dnešní motory či převodovky běžně přežijí zbytek auta. Ač bývají opotřebené, nebo se dokonce porouchají, naprostá většina součástek zůstává jako nová, i když agregát najezdil třeba 300 000–400 000 kilometrů.

Ve světle těchto faktů a také v poválečné krizi vznikla myšlenka, že není nutné starší díly vyhazovat, a v roce 1947 začali v Kasselu repasovat motory do Brouků. Zpočátku nabízeli pět položek, dnes jich všechny repasní továrny po Evropě zpracovávají přes 16 000. Ty jsou pak distribuovány jako výměnné díly, tzn. levnější alternativa k novým, ovšem kvalitativně rovnocenná. Repase totiž samozřejmě probíhá s použitím originálních součástí.

Výrobce uspoří až 30 % energie, zákazník i více než 50 % ceny. Pokud máte starší škodovku a potřebujete nový motor, ušetříte i 60 %. Například starší, jednovačkové 1.2 TSI do Octavie II získáte i s DPH za necelých 39 000 Kč (bez nákladů na montáž). Možná namítnete, že na vrakovišti nakoupíte levněji, jenže zde dostanete nový díl se zárukou a bez nutnosti měnit ihned těsnění, rozvody, vstřikovače či vodní pumpu.

Opotřebené díly se do Kasselu svážejí ze značkových servisů po celém světě, opačným směrem putují zrepasované. Samozřejmě není nutné čekat na návrat „svého“ komponentu, přísun starších k repasi je dostatečný. A pokud není, dočasně se nahradí dodávkou nových dílů. I Kassel má totiž své normy a plány a vám se může stát, že za cenu výměnného dílu dostanete zcela nový motor.

Doporučujeme: Ojeté diesely mohou vyjít draho. Benziňák s vyšší spotřebou je ve výsledku levnější

Komplex nedaleko převodovkárny zaměstnává 400 lidí, kteří ročně zrepasují 30 000 motorů, stejně tolik převodovek a 18 000 hlav válců. Repasní postupy jsou výsledkem vlastního bádání, speciální oddělení se nejen učí opravovat nové typy motorů či převodovek, ale zároveň i jejich dosud nerepasovatelné součásti. A samozřejmě to musí naučit ostatní pracovníky. Nově se tu třeba pracuje na motoru 1.5 TSI či synchrokroužcích do převodovek.

HONOVÁNÍ VÁLCŮ je plně automatický proces, je však fascinující jej sledovat přes prosklené dveře CNC stroje. Finální parametry musejí odpovídat novému motoru, tedy žádné výbrusy na větší průměr

HONOVÁNÍ VÁLCŮ je plně automatický proces, je však fascinující jej sledovat přes prosklené dveře CNC stroje. Finální parametry musejí odpovídat novému motoru, tedy žádné výbrusy na větší průměrCílem je samozřejmě repasovat maximum dílů, řadu z nich ale repasovat nejde. V první řadě hliníkové bloky. Většina z nich sice používá ocelové vložky válců, avšak jejich oprava by hliníkovou masu natolik tepelně zatížila, že by se zkroutila. Litinové bloky, používané převážně v dieselech, se naopak repasují bez větších problémů. Ovšem trochu jinak než výbrusy, které známe od opravářů starších aut. Výměnný díl totiž musí mít stejné parametry jako nový. To se týká samozřejmě i vrtání, které po garážovém výbrusu naroste. V Kasselu litinový válec vybrousí, zdrsní a pak na jeho stěny plazmou nanesou nový materiál. Do něj znovu vyhonují válec stejného průřezu a dalších parametrů, jako měl nový.

NAPROGRAMOVAT CNC STROJE zvládne jediný pracovník. Veškeré obráběcí procesy pak probíhají automaticky i na různých motorech

NAPROGRAMOVAT CNC STROJE zvládne jediný pracovník. Veškeré obráběcí procesy pak probíhají automaticky i na různých motorech PO PRÁCI přijde k chuti currywurst. Samozřejmě značkový, Volkswagen totiž vyrábí i uzeniny a dodává je do svých závodních jídelen po celém světě

PO PRÁCI přijde k chuti currywurst. Samozřejmě značkový, Volkswagen totiž vyrábí i uzeniny a dodává je do svých závodních jídelen po celém světěU hlav válců je to přesně naopak. Starší litinové jsou totiž prakticky vždy buď rovnou popraskané, nebo natolik unavené, že by popraskaly vzápětí. Takže se automaticky nahrazují novými, zatímco hliníkové se repasují. Vždy nové jsou také vačkové hřídele, neexistuje totiž stoprocentně spolehlivý a ekonomicky únosný způsob, jak přeměřit jejich stav a případné opotřebení.

Při exkurzi jsme doprovázeli motory na jejich cestě ke druhému životu. Vše začíná na tzv. špinavém pracovišti, kde se staré agregáty, zbavené nejhorších nečistot, rozebírají. Automatizace tu příliš nebují, demontáž je práce pro zkušené rutinéry. Ti sice používají špičkové vzduchové či hydraulické nářadí, zavěšené tak, aby bylo doslova po ruce, avšak musejí vědět, kam a jak sáhnout, aby odvedli rychlou a kvalitní práci bez dalších zbytečných škod. Motory putují na speciálních stojanech od jednoho pracoviště k druhému a jsou postupně zbavovány jednotlivých součástí. Ty nepoužitelné končí v kontejnerech, ostatní v přepravkách. V nich putují nejdříve k čištění, pak k odborné kontrole. To je nejodbornější součást celého procesu. Staří zkušení borci sice pracují s kvalitními měřidly, největší část jejich výkonu však probíhá pohledem přes velkou lupu. Zkušené oko pozná opotřebení na pohled, v tom jej automaty těžko kdy nahradí. Během celého procesu jsou postupně vyřazovány zjevně zničené či neopravitelné součástky, finální selekce však probíhá právě při pečlivém zkoumání pod lupou.

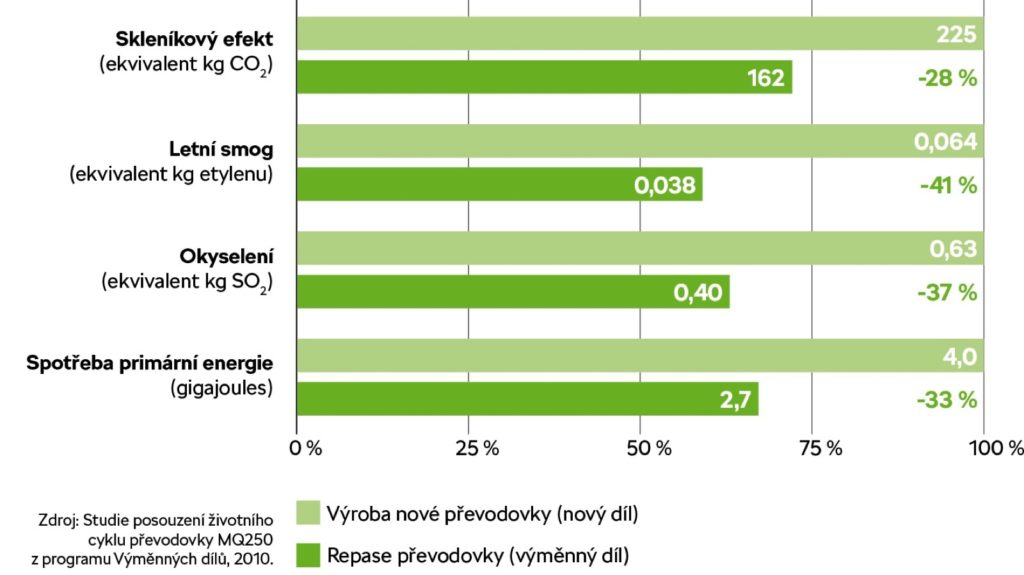

Graf: O kolik si pomůže životní prostředí díky repasím

Logistika motorů a převodovek se liší. Zatímco díly z motorů putují vstříc dalšímu osudu tak, jak jsou, kolečka z každé převodovky musejí zůstat pohromadě. Jsou totiž zajetá tak, aby do sebe vzájemně zapadala, drobně lišit se však mohou i jejich výrobní tolerance či materiál, z nějž vznikla. Kdyby se toto pravidlo nedodrželo, repasovaná převodovka by se pravděpodobně rozezvučela kakofonií hučivých pazvuků. Proto kolečka z každé skříně putují procesem společně na speciálním věšáku. Na něm je pak na první pohled vidět, když se některé vyřadilo. Složitější logistika se také promítá do ceny. Úspora je při nákupu výměnného dílu proti motoru nižší – u převodovek DSG nedosáhne ani 20 %. U manuálních je bilance lepší jen trochu. Přesto jsou v obou případech díky cenám dílů úspory v řádu desítek tisíc korun.

Myšlenka repasovat díly vznikla za poválečné hospodářské krize, kdy byl v Německu zoufalý nedostatek úplně všeho. Proto se na nově vzniklou linku začaly vracet vysloužilé vzduchem chlazené boxery z prvních Brouků a Transporterů – nabídka zpočátku obsahovala pět položek. Program se setkal s příznivým ohlasem a byl časem rozšířen. Postupně nabyl na důležitosti i fakt, že kromě finančních a materiálových úspor tento přístup šetří i životní prostředí. Největší zátěží je totiž slévání a prvotní obrábění velkých dílů, jehož nutnost repase omezují.

Díly, které prošly selekcí, putují k samotné repasi. Odstrojené hlavy se osazují novými stírátky, ventily a vstřikovači, písty dostávají nové kroužky. Zde je podíl automatizace nejvyšší, plazmové nanášení, přesné obrábění či honování totiž není nic pro lidské ruce. A zde se také proces nejvíce podobá klasické motorárně.

Doporučujeme: Totálka do šrotu? Kdepak. Z těchto vraků dělají v Rusku zánovní ojetiny

Konečná montáž už je zase zcela odlišná proti provýrobě. Každý motor totiž dostane přiděleného stvořitele, který je pod konečným dílem podepsaný a samozřejmě za něj také zodpovídá. Zde jsou zkušené ruce potřeba nejvíc. Motor volným tempem putuje na podobném stojanu, jaký jsme viděli na úvodní demontáži. Zkušení padesátníci kolem něj chodí a s ručním nářadím zkušeně osazují písty, montují hlavy a nasazují kartery. Hlavy válců naopak putují po lince a zaměstankyně do nich osazují ventily, zdvihátka a pružiny. Žen je zde menšina a ve špinavých zónách se téměř nevyskytují, přesto zastávají i ty nejodbornější činnosti.

REPASOVANÉ DÍLY, v tomto případě převodovky, putují zpět do servisů ve speciálních, bezpečných přepravních boxech

REPASOVANÉ DÍLY, v tomto případě převodovky, putují zpět do servisů ve speciálních, bezpečných přepravních boxechV jiných závodech se repasují též turba, alternátory, startéry atp. Zde lze také výrazně ušetřit, například repasovaná váha vzduchu pro 2.0 TDI EA 189 (Octavia II, Superb II, Yeti) vyjde na 4145 Kč, tedy o 51 % levněji. Hotové motory, převodovky, hlavy, vstřikovače, vodní pumpy, chladiče, spojky, řídicí jednotky či infotainmenty pak cestují zpět do značkových servisů, kde si je zákazníci mohou zvolit místo nových. Týká se to i starších agregátů, například EA 111 či pětiválcových dieselů. Repasovaný díl se pozná podle znaku X na 11. místě produktového kódu. K dostání jsou i v servisech Škoda. Program začal v 90. letech pro faceliftovaný Favorit, dnes Škodovka nabízí přes 1200 položek pro všechny novodobé modely počínaje Felicií.

Převzato z časopisu AUTO7