Výrobci aut jsou postaveni před nemalý problém. Musí vyrábět vozy, které jsou co nejlehčí a tím vykazují i nižší spotřebu a emise. Zároveň je ale u nich nutné řešit i tuhost šasi nebo náklady na výrobu tak, aby byly co nejdostupnější. Hliník, který se stal oblíbeným materiálem hlavně u prémiových značek, se do levnějších aut zatím nerozšiřuje. Místo toho automobilky stále častěji používají vysokopevnostní ocel.

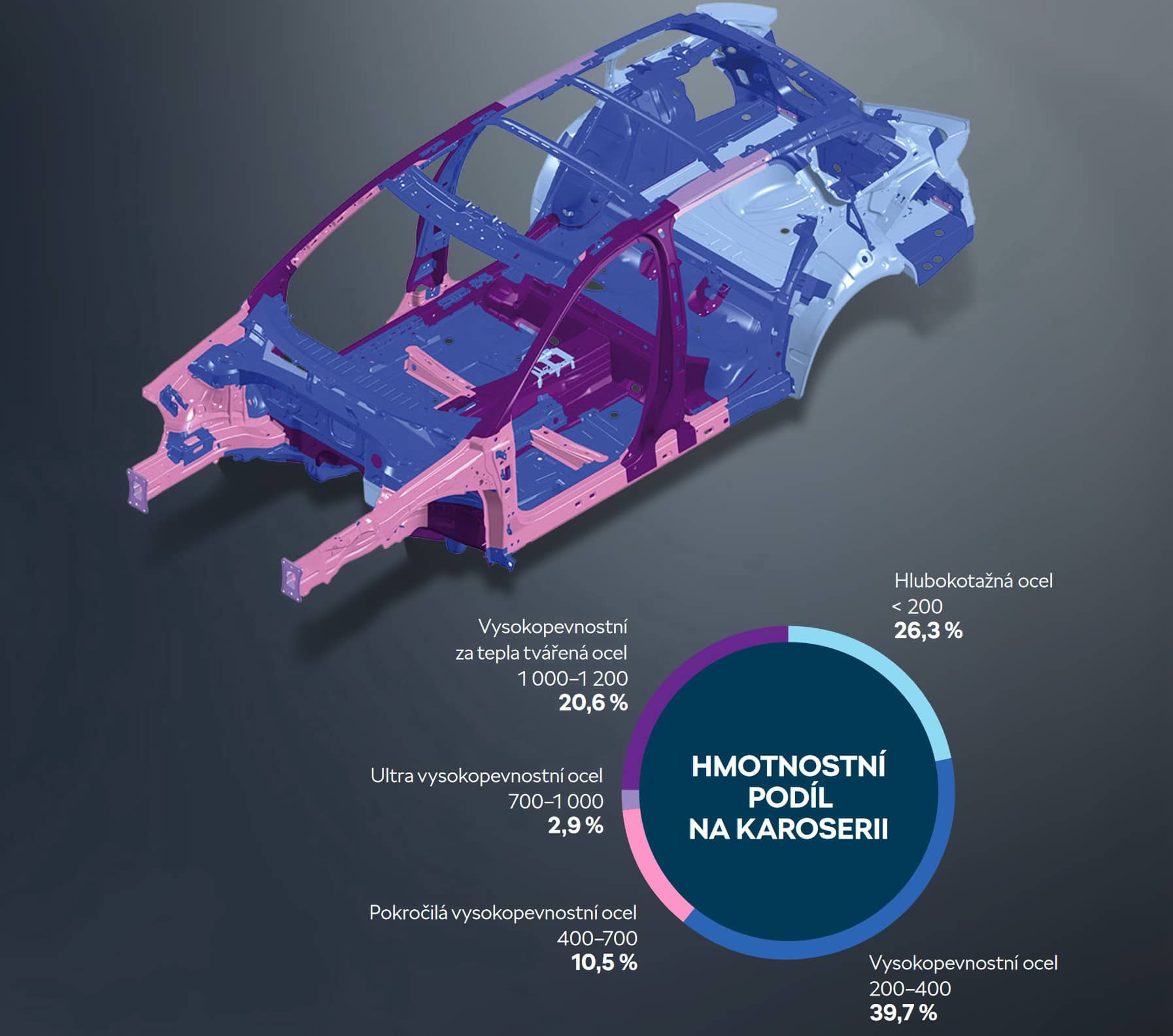

To je i případ nové Škody Octavia, která ve své čtvrté generaci využívá vysokopevnostní ocel z více než tří čtvrtin. „Hlubokotažná ocel, ze které jsou vyrobeny převážně povrchové díly, tvoří pouze 26,3 procenta karoserie. Až sedmkrát pevnější za tepla tvářená vysokopevnostní ocel je zastoupena podílem 20,6 procent. Díly z tohoto materiálu jsou tenčí a lehčí a jsou použity třeba v čelních nebo bočních deformačních zónách,“ popisuje v tiskové zprávě mladoboleslavská automobilka.

Škoda používá i „ultra vysokopevnostní“ ocel, která najde uplatnění v oblasti podélných nosníků střechy. Ta je ve voze zastoupena ale nejméně, jen 2,9 procenty. Takzvaná pokročilá vysokopevnostní ocel (10,5 procenta) je využitá hlavně v přední části vozu nebo v prazích. Největší podíl má klasická vysokopevnostní ocel, s téměř 40 procenty tvoří třeba příčné díly nebo podlahu. Využití těchto materiálů ukazuje škoda na následujícím obrázku:

Vzhledem k tomu, že samotné šasi tvoří zhruba polovinu hmotnosti vozu, použitý materiál má velký vliv na výslednou hmotnost vozu, ale i jeho tuhost. V pevnosti v tahu je na tom například podle odbornice na metalurgii Jody Hallové vysokopevnostní ocel dvakrát lépe než nejpevnější hliník. To znamená, že hliníkové díly musí být tlustší než ocelové, aby splnily bezpečnostní požadavky. Aluminium je ale přitom dvakrát až třikrát dražší.

Aby sloupky nebránily ve výhledu

„Dobrým příkladem jsou přední sloupky. Auta s hliníkovým šasi je musí mít tlustší, aby měly stejné parametry jako ty z vysokopevnostní oceli. Vůz i tak váží o něco méně než ocelový, ale problémem je fakt, že takové sloupky překáží řidiči ve výhledu a celkově je využití interiéru méně efektivní,“ řekla Hallová v rozhovoru pro odborný server Engineering.

A-sloupky shodou okolností řeší i u Škody. Automobilka použila při výrobě vozů takzvané flexibilní válcování, které umožňuje vyrábět plechové díly s proměnlivou tloušťkou. Díky tomu jsou pak tlustší jen v místech, kde je to potřeba pro jejich stabilitu. Toto řešení používají v Mladé Boleslavi od třetí generace Octavie, předtím nebyla technologie k dispozici. Stejnou technologii uplatňuje u některých svých modelů třeba i Ford.

Dodavatelé hliníkových dílů tvrdí, že vozy s velkým podílem aluminia jsou bezpečnější než ocelové. To ale podle Hallové neplatí. Vědkyně poukazuje na to, že nezáleží tolik na použitém materiálu, ale spíš na tom, jak je navržený. „Můžete klidně navrhnout auto i z jiných materiálů, než je ocel nebo hliník. Ale jde o kombinaci s designem. Z věděckého hlediska je absolutně nekorektní tvrdit, že je hliník bezpečnější než ocel.“

Jak se recyklují?

Platí však, že hliník může být stejně bezpečný jako ocel a auto bude stále lehčí, ale dražší na produkci. „S využitím hliníku můžete získat nižší hmotnost vozu, ale je to relativně malý rozdíl, za který v závěru zaplatíte vyššími výrobními náklady,“ podotkla Hallová.

Využití oceli hraje do karet ještě jeden fakt – jde o nejvíce recyklovaný materiál na světě. Její zpracování je totiž velmi jednoduché. Není nutné řešit druh oceli, vše lze smíchat dohromady a pak vyrobit novou. Naopak recyklace hliníku je dražší a je potřeba ho před roztavením třídit.

Jaká je tedy budoucnost kovů v automobilovém průmyslu? Automobilky zkoumají nové materiály a jejich využití tak, aby našly cestu ke snížení hmotnosti. Další na řadě je ale snižování nákladů. A to mnohdy zvítězí. Řada výrobců dá proto přednost oceli a jejímu vývoji už jen z toho důvodu, aby si udrželi konkurenceschopnost.