Samočinné řazení vždy znamenalo kompromis mezi komfortem, dynamikou, cenou a spotřebou. Volkswagen v roce 2002 uvedl první velkosériovou dvouspojkovou převodovku DSG. Ta se postupně stala výhradním řešením pro středně výkonné modely. Jak funguje a co od ní čekat?

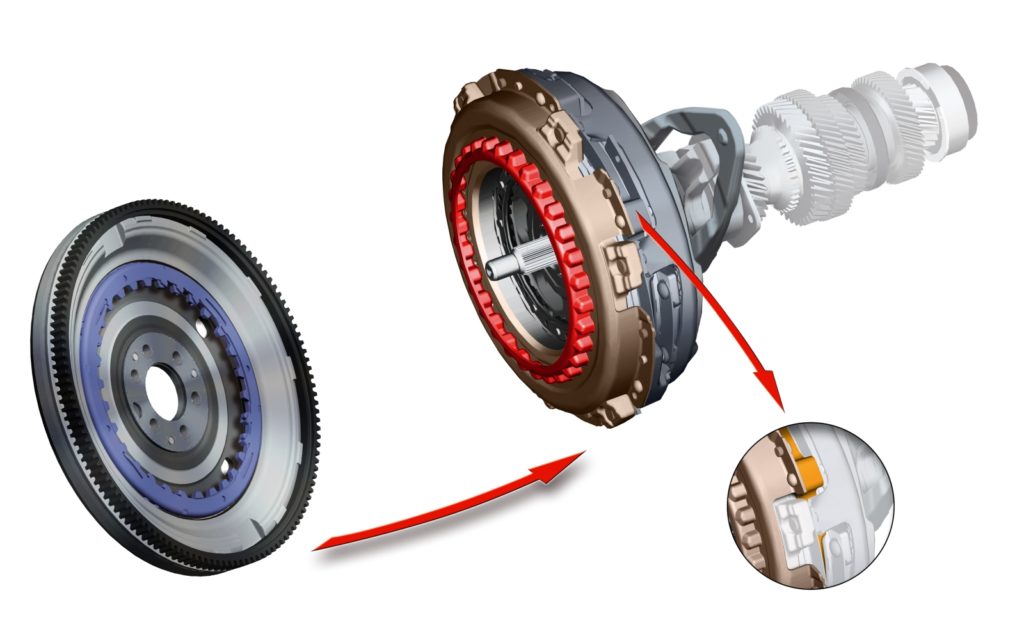

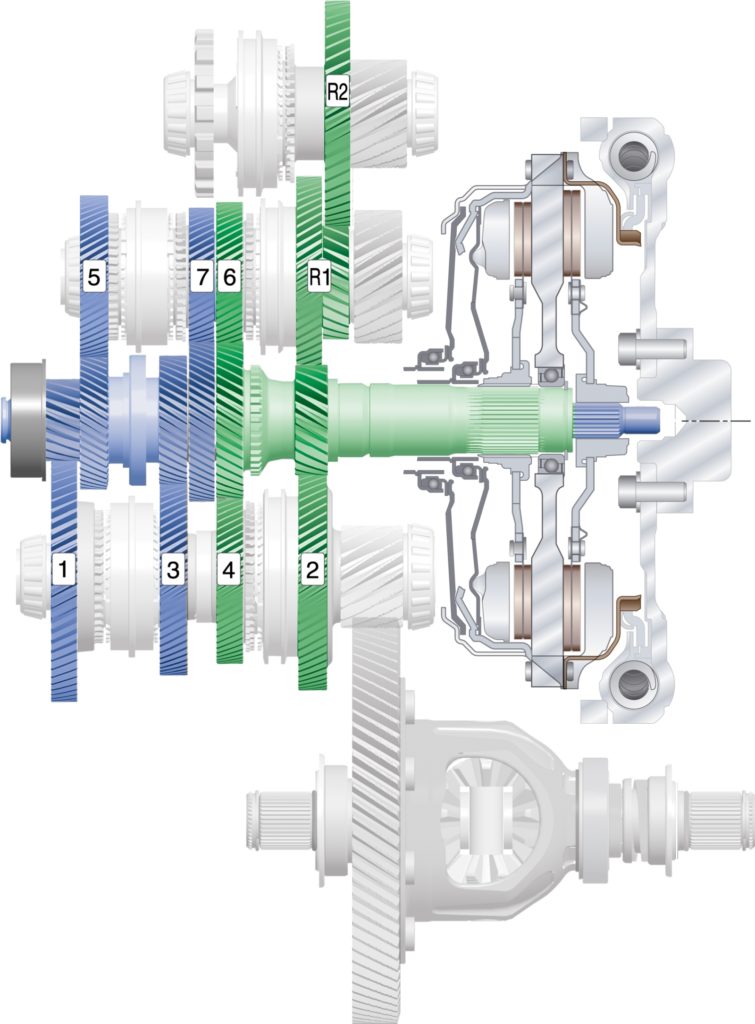

Přenos síly od motoru zajišťuje dvouhmotový setrvačník (vlevo), našroubovaný na klikové hřídeli. Ten po odfiltrování vibrací a nerovnoměrnosti otáčení přenáší sílu dále ozubením (modrá a červená) na nosník (hnědá), k němuž je připevněn hnací koutouč (žlutá, viz detail a schéma vpravo), osazený třecími lamelami. Z něj se při jízdě přenáší síla střídavě na dvě Soustředné lamelové spojky (viz schéma vpravo), nasazené na soustředných hřídelích s ozubením. Převodovka DQ200 používá – podobně jako jiné dvouspojkové skříně pro menší točivé momenty – suché spojky

Přenos síly od motoru zajišťuje dvouhmotový setrvačník (vlevo), našroubovaný na klikové hřídeli. Ten po odfiltrování vibrací a nerovnoměrnosti otáčení přenáší sílu dále ozubením (modrá a červená) na nosník (hnědá), k němuž je připevněn hnací koutouč (žlutá, viz detail a schéma vpravo), osazený třecími lamelami. Z něj se při jízdě přenáší síla střídavě na dvě Soustředné lamelové spojky (viz schéma vpravo), nasazené na soustředných hřídelích s ozubením. Převodovka DQ200 používá – podobně jako jiné dvouspojkové skříně pro menší točivé momenty – suché spojkyŘešení od firmy Borg Warner vyvolalo takové nadšení, že mnozí prorokovali rychlý konec klasických planetových automatů s hydroměničem. Proti těm dobovým, často zastaralým a jen čtyřstupňovým, byly dvouspojky zjevením: bleskurychlé, inteligentní a bez větších vlivů na spotřebu. Vedení koncernu VW proto začalo u středně výkonných modelů nahrazovat automaty dvouspojkovou skříní DQ250 se spojkami v olejové lázni, hydraulickým řazením a šesti převodovými stupni, obchodně pojmenovanou DSG.

První přišel na řadu vrcholný Golf R32 ještě na staré platformě PQ34. S brzkým uvedením PQ35 pak došlo na zástupce nižší střední třídy včetně Octavie II. Dvě spojky se, i přes počáteční dětské nemoci, prosadily také ve střední a díky Audi A6 i ve vyšší střední třídě. Tam je ale koncern VW osamělý, konkurence dvouspojek totiž donutila výrobce klasických automatů rozsáhle investovat a zejména ZF a Aisinu se podařilo udržet je na výsluní. I díky tomu, že nabídnou až deset stupňů, zatímco dvouspojky zatím končí na osmi.

Pojmenování převodovky DSG v době uvedení znamenalo Doppel Synchron Getriebe (dvojitá synchronizovaná převodovka), časem zazněl jiný oficiální výklad zkratky, a sice Direkt Schaltung Getriebe (přímo řadící převodovka). Stejný význam má i anglický výklad zkratky Direct Shifting Gearbox. Označení DQ200 znamená Doppelkupplung (manuální převodovky se označují kódem M), Q jako quer neboli příčný (podélné skříně se značí L). Číslo znamená točivý moment, na který byla skříň původně navržena.

Skříň DQ250, po pozdějších úpravách schopná přenést až 380 Nm a umožňující pohon 4×4, se brzy ukázala jako zbytečně drahá a pro menší modely předimenzovaná. Výměna sedmi litrů drahého speciálního oleje každých 60 000 km (společná náplň pro ozubená kola, spojky i mechatroniku) zase netěšila správce podnikových flotil.

Předpovědi o rychlém konci klasických automatů sice utichly, avšak DSG dozrálo v příjemného společníka pro každodenní cesty. Dílčí funkční omezení však znamenají, že dvě spojky nedokáží klasický planetový automat nikdy zcela nahradit

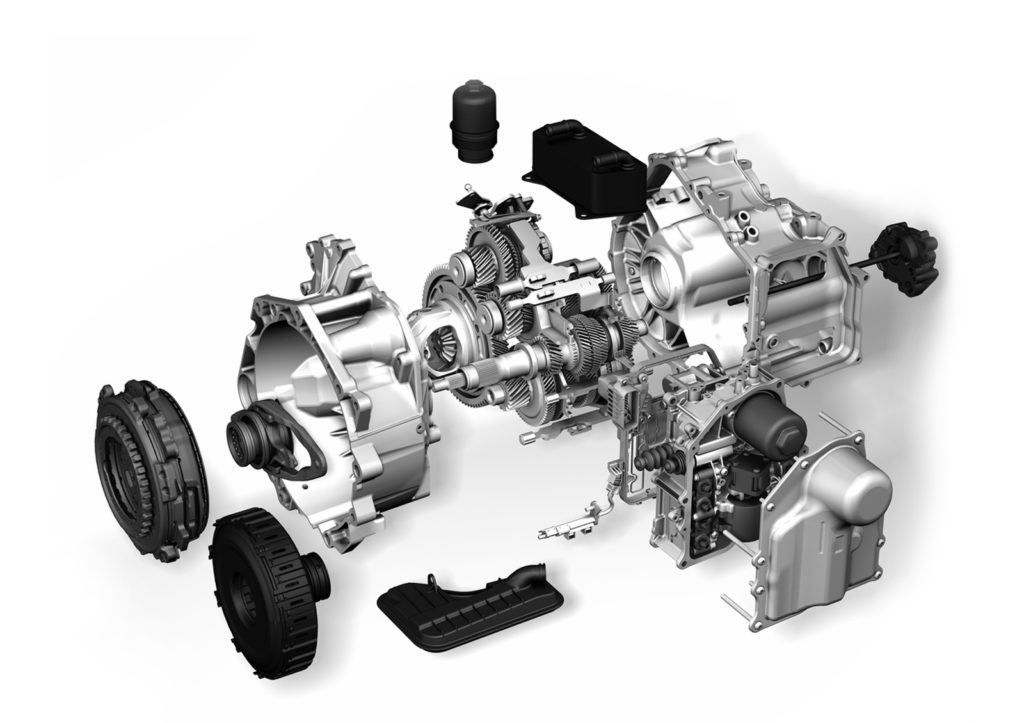

Předpovědi o rychlém konci klasických automatů sice utichly, avšak DSG dozrálo v příjemného společníka pro každodenní cesty. Dílčí funkční omezení však znamenají, že dvě spojky nedokáží klasický planetový automat nikdy zcela nahraditProto v roce 2008 přišla skříň DQ200 pro točivé momenty do 250 Nm. Ta se oproti DQ250, již nahrazované sedmistupňovou DQ381, stále nasazuje do nových modelů. Koncern si ji vyvinul na základě staršího typu sám, pouze s vývojem spojek pomohla specializovaná firma LuK. Novinka totiž odbourala jejich olejovou lázeň, čímž zvýšila tepelnou zátěž lamel, ovšem zamezila kontaminaci oleje jejich otěrem. Další změnou bylo oddělení olejových okruhů převodovky a mechatroniky. Celkové množství maziva kleslo na 2,8 l a výrobce se pod tlakem flotilových správců odhodlal prohlásit náplň za doživotní (nezávislí odborníci však doporučují měnit olej v převodovce nejpozději po 120 000 km). A nakonec konstruktéři nahradili trvalý mechanický pohon olejového čerpadla elektrickým, spínaným podle potřeby, a doplnili tlakový zásobník.

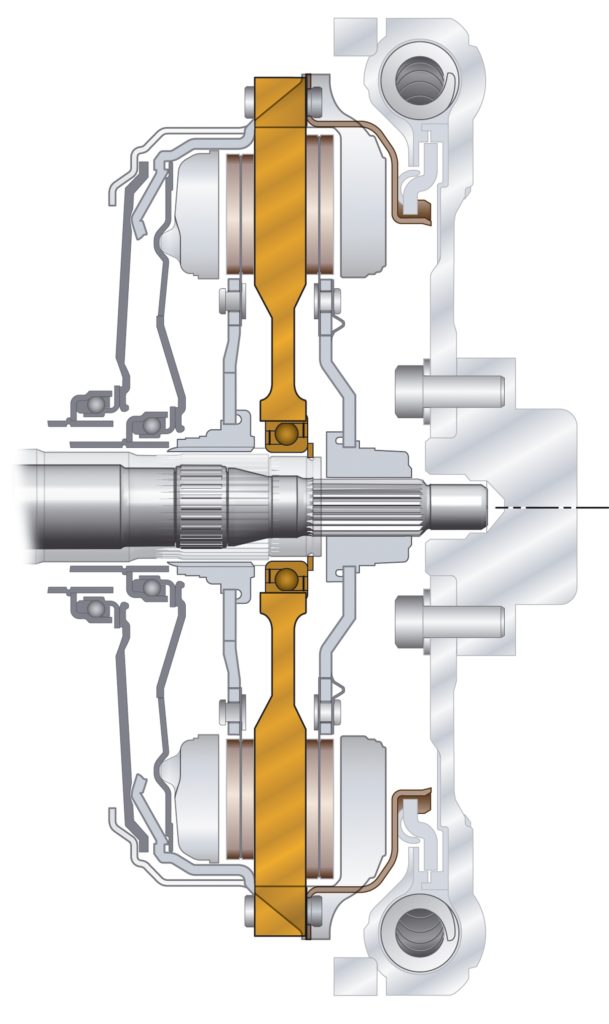

Zjednodušení skříně DQ200 proti starší DQ250: Spojky typu DQ250 jsou zapouzdřeny v olejové lázni, zatímco u DQ200 nikoliv, navíc vypínací ložiska nejsou jejich součástí. U DQ250 jsou součásti tlakového okruhu, tedy filtr, chladič i čerpadlo, zvlášť, zatímco u DQ200 spočívají v mechatronickém modulu. Bez chladiče, zato s přidaným tlakovým zásobníkem. Kvůli společné náplni používá DQ250 sací filtr oleje

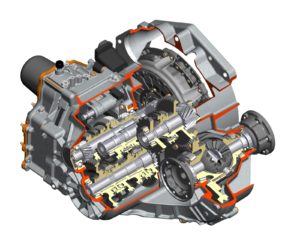

Zjednodušení skříně DQ200 proti starší DQ250: Spojky typu DQ250 jsou zapouzdřeny v olejové lázni, zatímco u DQ200 nikoliv, navíc vypínací ložiska nejsou jejich součástí. U DQ250 jsou součásti tlakového okruhu, tedy filtr, chladič i čerpadlo, zvlášť, zatímco u DQ200 spočívají v mechatronickém modulu. Bez chladiče, zato s přidaným tlakovým zásobníkem. Kvůli společné náplni používá DQ250 sací filtr olejeZákladní princip se nemění: se dvěma souosými vstupními hřídelemi spolupracují tři výstupní. Řazení obstarávají čtyři hydraulicky poháněné vidličky; zatímco u staršího typu řadila druhá vidlička jen pátý rychlostní stupeň, u nové skříně dostala na starost i sedmičku. Nyní tedy každá vidlička obstarává dva stupně, z toho čtvrtá řadí kromě šestky i zpátečku. Hydraulické aktuátory byly pro svou rychlost a sílu k ovládání vidliček shledány vhodnějšími než elektromechanické.

Optimálním kompromisem mezi rychlostí, hmotností, rozměry a mechanickou výdrží je konfigurace se dvěma soustřednými vstupními a třemi výstupními hřídelemi. Liché stupně jsou na vstupní hřídeli K1 (modrá), sudé na hřídeli K2 (zelená)

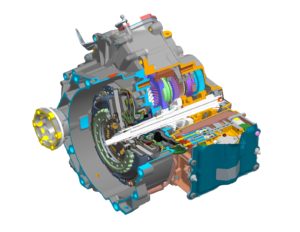

Optimálním kompromisem mezi rychlostí, hmotností, rozměry a mechanickou výdrží je konfigurace se dvěma soustřednými vstupními a třemi výstupními hřídelemi. Liché stupně jsou na vstupní hřídeli K1 (modrá), sudé na hřídeli K2 (zelená)Další dva vývody na mechatronickém modulu ovládají dvě soustředné spojky. V modulu se soustředila i veškerá senzorika, s jednou výjimkou: zvenčí do převodovky nasazený snímač hlídá otáčky motoru na ozubeném kole setrvačníku. Otáčky vstupních hřídelí dále kontrolují impulzní kola, nasazená přímo na hřídelích. Dále se sleduje teplota řídicí jednotky, tlak hydrauliky, poloha obou spojek i všech řadicích vidliček.Řídicí jednotka také pracuje se signály Hallových snímačů polohy voliče jízdních režimů a volitelně i tlačítek sekvenční volby.

Integrováno je i elektricky poháněné čerpadlo (viz řez na následující straně), schopné vyvinout až 60 barů. Pro okamžité reakce se tlakový olej uchovává v zásobníku (jeho uchycení v těle mechatronického modulu u starších skříní občas praská a ztrácí těsnost, což už dnes umějí nezávislí opraváři vyřešit i bez výměny celé mechatroniky), odkud je elektromagnetickými ventily distribuován k akčním prvkům všech čtyř řadicích vidliček i obou spojek.

Mechatronický modul integruje veškerou senzoriku i ovládací hydrauliku, s výjimkou externího snímače otáček motoru. Přímo v tělese modulu se nachází i ovládání spojky, konektor palubní sítě CAN bus i akční členy řadicích vidliček. Olej pod tlakem až 60 barů se shromažďuje v zásobníku, jejž plní zubové čerpadlo, poháněné elektromotorem a spínané podle potřeby. Tlakový olej distribuují k akčním členům elektromagnetické tlakové ventily. Modul se většinou mění vcelku, přičemž jeho cena se pohybuje kolem 40 000 Kč (příplatek za DSG činí ve Fabii 30 000 Kč), oddělitelná řídicí elektronika stojí 10 000 Kč. Poruchy mechatroniky jsou u ojetin s touto skříní časté, proto si dejte při jejich nákupu velký pozor. Naštěstí s opravami často levněji pomohou nezávislé servisy

Mechatronický modul integruje veškerou senzoriku i ovládací hydrauliku, s výjimkou externího snímače otáček motoru. Přímo v tělese modulu se nachází i ovládání spojky, konektor palubní sítě CAN bus i akční členy řadicích vidliček. Olej pod tlakem až 60 barů se shromažďuje v zásobníku, jejž plní zubové čerpadlo, poháněné elektromotorem a spínané podle potřeby. Tlakový olej distribuují k akčním členům elektromagnetické tlakové ventily. Modul se většinou mění vcelku, přičemž jeho cena se pohybuje kolem 40 000 Kč (příplatek za DSG činí ve Fabii 30 000 Kč), oddělitelná řídicí elektronika stojí 10 000 Kč. Poruchy mechatroniky jsou u ojetin s touto skříní časté, proto si dejte při jejich nákupu velký pozor. Naštěstí s opravami často levněji pomohou nezávislé servisyPřevodovka DQ200 je nasazována do koncernových aut segmentů B až D. Konkrétně u Škodovky do všech modelů kromě Citigo, které si vystačí s robotizovanou převodovkou, a příliš těžkého Kodiaqu. Kdekoliv je to možné, nahrazuje DQ200 větší skříně DQ250 a DQ381, proti nimž má menší odpory (zejména proti DQ250 s trvale poháněným mechanickým čerpadlem) a nižší vlastní hmotnost. V některých případech (např. Superb 1.8 TSI) mívají kvůli jejím možnostem i větší motory točivý moment přiškrcen na 250 Nm.

U benzinových modelů umí snížit normovanou i reálnou spotřebu (u dieselů to bývá naopak), navíc díky sedmi stupňům lépe využívá momentovou charakteristiku malých turbomotorů. Funkčně je prakticky rovnocenná klasickému automatu, zvládá i plazení (pohyb bez plynu) či jízdu velmi nízkou rychlostí s trvalým prokluzem spojek. V takovém případě se ale spojky rychle zahřívají, před dosažením kritické teploty varují řidiče umělým škubáním a poté se rozepnou.

Soustředné suché spojky zabírají přítlakem na hnací kotouč (žlutý), obložený třecími elementy, z obou stran.

Soustředné suché spojky zabírají přítlakem na hnací kotouč (žlutý), obložený třecími elementy, z obou stran.Dvouspojkové převodovky však mají i nevýhody. Především jsou poměrně drahé (příplatek za DQ200 však u Škodovky nedávno poklesl). Na rozdíl od klasických planetových automatů neodbouraly dvouhmotový setrvačník, jehož případná závada může bez včasného odstranění napáchat značné škody. Třecí segmenty spojek si časem řeknou o výměnu (na DQ200 stojí spojková sada cca 13 000 Kč). Třecí spojky na rozdíl od hydrodynamického měniče také špatně snášejí trvalý prokluz, proto jsou méně vhodné k tahání přívěsů či vyprošťování.

Převodovky DQ200 vyrábí v množství více než 500 000 kusů ročně závod Škoda Auto ve Vrchlabí, kde se až do ledna 2013 vyráběly menší či exkluzivní série Škodovek. V prostorách bývalé karosárny Petera, která od roku 1946 nepřetržitě vyráběla automobily, vznikla za 250 milionů eur nová výrobní hala a stávající byla zmodernizována. Od té doby činí produkce 2000 převodovek denně, dodávaných do všech závodů koncernu Volkswagen, včetně Mladé Boleslavi a Kvasin.

Vrchlabský závod je průběžně modernizován a vloni zavedl, jako vůbec první v celém koncernu, pilotní projekt Transparentní továrna, tedy faktický přechod na principy průmyslu 4.0. Rozsáhlá automatizace i těch procesů, které měli dosud na starosti lidé, a razantní zvýšení podílu výpočetní techniky na reportování, kontrole a plánování skokově zvýšily produktivitu moderního závodu.

Převodovky však koncern používá i repasované, a to ze svého specializovaného závodu v Kasselu. Tam se svážejí opotřebené či poškozené díly z autorizovaných servisů a podstupují odbornou kompletní repasi. Takový díl dosahuje kvality nového, prodáván je však ve značkové servisní síti s citelnou slevou.

A konečně funkční omezení tohoto konkrétního řešení: dlouhá reakce na prudkou změnu jízdního stylu. Řídicí elektronika totiž předvídá, že při plynulém rozjezdu bude po čtyřce následovat pětka, kterou předzařadí na druhé hřídeli. Jenže pokud v tu chvíli řidič prudce šlápne na plyn, musí čekat na nové přeřazení, zejména pokud se zvolený stupeň nachází na stejné hřídeli. Dětské nemoci jsou však již většinou zažehnány, takže se jich není třeba obávat.

Foto: Škoda Auto